Anlässlich des Frühlings und um den Keller wieder etwas

aufzuräumen, habe ich mich spontan dazu entschieden, aus

dem riesigen Haufen PC Lüfter, die ich von einem

Tear down alter Großrechner, 18 brauchbare herauszusuchen und damit etwas

"sinnvolles" zu machen.

Neu kaufen kann ja jeder!

Klar könnte ich jetzt in eines der großen Elektrokaufhäuser

gehen und mir dort den erstbesten Ventilator aus dem

Regal nehmen, aber das passt nun mal nicht in mein Konzept.

Am Anfang war ein Fuß.

Diesen alten, etwas sperrig anmutende Standfuß

eines PC Monitors habe ich mal vor Jahren aus

einer Grauen Tonne der Nachbarschaft gezogen.

(Er lag dort ganz offensichtlich oben drin, was für eine Verschwendung!)

Lediglich die äußere Kunststoffhülle hatte ich bereits damals zum Teufel gejagt, weil diese stumpf war und vor Nikotin starrte.

Aber der innere Aufbau hatte davon nichts abbekommen und war tadellos.

Und als positiver Nebeneffekt waren bereits alle benötigten Löcher vorhanden, aber dazu später mehr.

Wir brauchen eine Hülle für die Fülle!

Und das will gut überlegt sein.

Also einmal das reichhaltige Repertoire ausgesonderter Gehäuse im Keller durchgestöbert.

(Man kennt einen, der einen kennt usw. und so sammelt sich über die Zeit einiges an.)

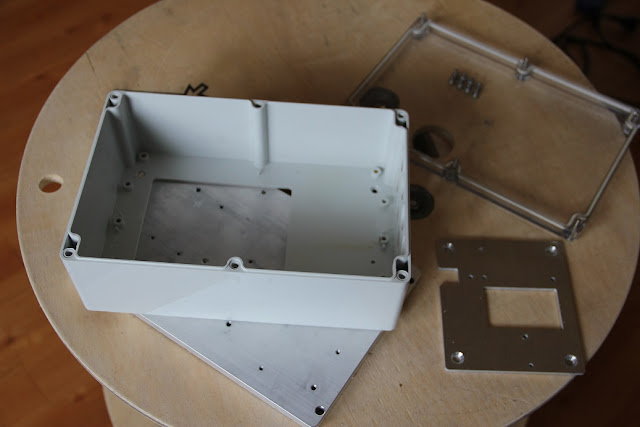

Die Wahl fiel schließlich auf ein formschönes Polycarbonat- Gehäuse in den Maßen L x B x H

240 x 160 x 90 mm , welches bereits von Hause aus über eine äußerst praktische Grundplatte aus Aluminium von 10mm Stärke verfügte.

Vorbereitende Tätigkeiten

Trotz des äußerst guten Zustands des Gehäuses müssen ein paar Vorkehrungen

getroffen werden, bevor es für seinen Einsatzzweck zu gebrauchen ist.

Also Zerlegen wir das gute Stück in sämtliche Einzelteile.

Das sind gar nicht mal so viele.

Jedenfalls lassen wir alle Teile erst einmal unter Waschbenzin neu erstrahlen.

Etwas Staub und Fettrückstände sind schließlich unvermeidbar.

Nun widmen wir uns der Grundplatte.

Trotz der vielen bereits vorhandenen Bohrlöcher müssen vier neue in 4,2 mm Durchmesser gebohrt werden.

Kleiner Tipp zum Bohre im Rechteck: Sind die ersten zwei Bohrungen auf einer Geraden angekörnt,

misst man über Kreuz die Diagonale und lässt diese sich mit den rechtwinklig angerissenen Geraden schneiden. So ist gewährleistet, dass man die Abstände sehr präzise trifft.

Schematisch geht das so:

In diesem Fall sind die Löcher schon gebohrt und die Gewinde bereits eingedreht.

Wie der Zufall es wollte, brach der Gewindebohrer ausgerechnet im letzten Loch ab.

Da jedoch 3 Schrauben auch reichen, um die Platte samt Zusatzgewicht zu halten, habe ich mich nach langem Hadern dazu entschieden, den Rest stecken zu lassen und plan zu schleifen.

Mein nächster Gewindeschneidesatz wird dann einer, wo alle Durchmesser dreiteilig gebohrt werden.

Damit sollten solche Pannen in Zukunft vermieden werden.

Den Innenraum Ausbauen.

Aber von solchen Zwischenfällen lassen wir uns nicht aufhalten und machen innen weiter.

Aus einer Kunststoffplatte, welche mal eine Rückwand eines Sicherungskastens war, schneiden wir uns so ein Stück aus, welches genau in das Gehäuse passt:

Hier sind auch schon alle bisher benötigten Löcher gemacht.

Diese erklären sich aber später von selbst.

(Un)bedeutende Kleinteile.

Da noch einige Teile zur Fertigstellung benötigt werden, fingern wir aus der großen Wanne mit den Teilen geplünderter Schaltschränke und Leistungselektroniken das benötigte Material heraus.

Das Sammeln solcher Teile zahlt sich jetzt aus!

Die zwei längeren Verdrahtungskanäle haben bereits die passenden Längen und auch die Stufennippel, Verschraubungen und anderen Teile sind wie dafür gemacht.

Dank der Distanzmuttern liegt die Kunststoffplatte genau auf der benötigten Höhe.

Die Kanäle wurden einfach mit jeweils 2 selbstschneidenden Schrauben, die sonst für Blech benutzt werden befestigt.

So spart man sich gleich das Vorbohren ;).

So spart man sich gleich das Vorbohren ;).

Jetzt kann die weitere Planung in Angriff genommen werden.

Die erste Technik kommt.

Für eine besser Übersicht befestigen wir das gut vorbereitete Gehäuse an Stand und machen weiter.

Jetzt zeigt sich auch, wo welcher Typ Stopfen am sinnvollsten zu platzieren ist.

Parallel dazu ist nun auch das Elegoo Board (Arduino Alternative) eingetroffen und kann fest gemacht werden.

Daneben findet noch eine Platine mit den Pull Widerständen für die Taster ihren Platz.

Dies ist nötig, da man die Taster so anschließen muss:

Wie es weitergeht, seht ihr dann beim nächsten Mal.

Also "Keep calm and stay tuned!" ;).

Also "Keep calm and stay tuned!" ;).

Kommentare

Kommentar veröffentlichen